使用懸浮或貼壁細胞系進行基因治療的商業化生產

Alex Chatel 和 Jean-Christophe Drugmand

本文將探討從實驗室到臨床的傳統路徑,以及scale-X 固定床技術如何提供一種替代解決方案,以滿足商業化需求。

有報告依此預計,到2023年,基因治療市場將達到30億美元,復合年增長率 (CAGR) 達34%,這使其成為生物制藥市場增長最快的領域之一。最初,基因治療的普及是因為它能夠治療以前無法治愈的罕見疾病;然而,這些產品在治療癌癥等更常見的疾病方面正獲得越來越多的關注。基因治療中最常用的病毒載體是腺相關病毒 (AAV) 和慢病毒 (LV),但是,腺病毒和逆轉錄病毒在這個領域也很受關注 (后者主要用于嵌合抗原受體T (CAR-T) 細胞治療),而此類病毒載體必須在細胞培養中產生。盡管也有報導開發穩定生產細胞系,但行業一般選擇使用瞬時轉染(transient transfection)作為將病毒基因組整合到細胞中的手段。人胚腎293是最常見的宿主細胞;此外,昆蟲細胞也較常使用。此類細胞源于組織,因此傾向于貼壁生長,但也可經馴化后在懸浮培養中生長。

基因治療開發商在早期階段的主要驅動力是快速進入臨床,以證明產品的有效性,從而為工業化籌集更多的資金。與此同時,選擇用于臨床物料生產的平臺必須是可放大的,以達到目標產能并優化成本效益。在開發的早期階段,貼壁細胞系是最常見的選擇,因其容易獲得,在實驗室規模條件下易于培養,且對生物工程專業知識的要求較低。

隨著基因治療產品進入臨床以及生產規模的提高,開發商可能會考慮切換到懸浮細胞系,因為這種方式被認為具有可規模放大的優勢,可以使用眾所周知的攪拌罐生物反應器 (STR) 更為簡單地實現工業化,而不是使用多層平面培養系統。為了減少前期支出并克服缺少生產經驗所帶來的挑戰,開發商通常會選擇與CDMO企業合作,后者可能會幫助選擇細胞系,因為有些CDMO可提供專利系統。促使開發商考慮懸浮細胞系的另一個驅動因素是,出于生物安全、成本、供應和工藝需求等方面的考慮,希望避免使用血清。然而,在工業生產中使用懸浮馴化的細胞也存在一些缺點,這將在后文進行討論。最近的技術發展已經幫助開發了更為先進的固定床生物反應器 (FBR),能夠使用貼壁細胞系成功且經濟高效地用于基因治療產品的開發和商業化,相比基于懸浮培養的系統,其具有多方面的優勢。

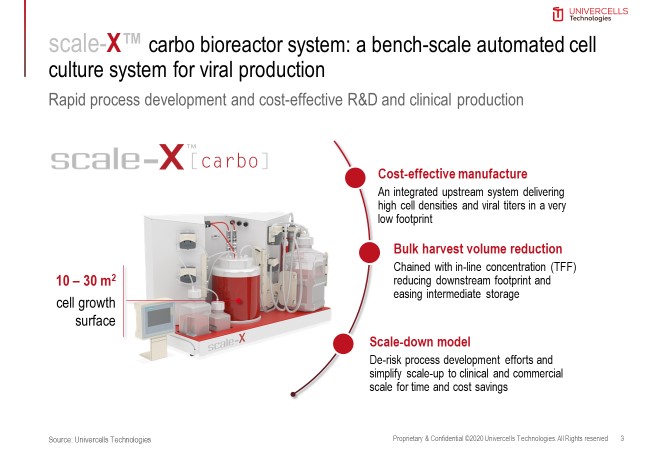

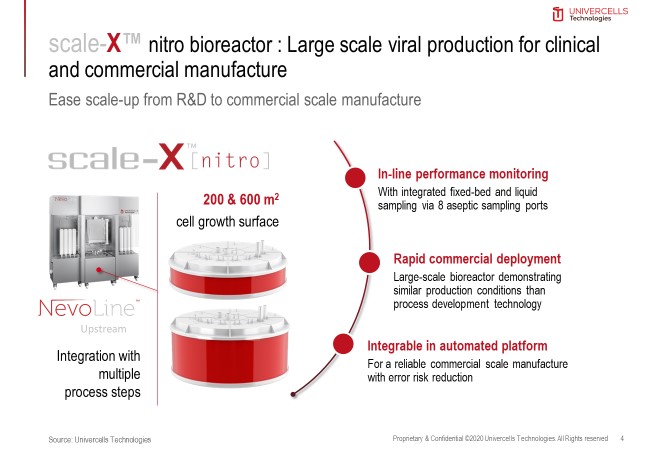

Scale-X生物反應器設計

從歷史上看,攪拌罐生物反應器是從化工行業演變而來的,其開始是為了滿足釀造業的需要,然后是生物制藥行業,以獲得可負擔得起的生物藥產品。攪拌罐生物反應器有幾個優點:可規模放大,實現這一點的原理已眾所周知;攪拌罐生物反應器可實現對培養條件精確、可重復的控制;且攪拌罐生物反應器可實現高度的自動化。20世紀80年代,治療性單克隆抗體(mAb) 的興起,推動了人們對中國倉鼠卵巢 (CHO )細胞進行懸浮馴化、以便使用攪拌罐生物反應器進行工業化生產的需求。隨后,持續數十年的開發工作進一步提高了該細胞系的穩健性,并將產物滴度提高了100倍,從而顯著降低了生產成本。用于基因治療的細胞還沒有經過這個漫長的馴化過程,這意味著當前用于病毒載體生產的懸浮細胞系在工業化生產背景下仍然存在一定的穩定性問題,例如,攪拌罐生物反應器中存在的剪切力的影響以及對環境變化的敏感性(pH、DO、溫度等),且其需要瞬時轉染步驟來將病毒物料引入細胞 (雖然存在用于病毒載體的穩定生產細胞,但有多方面的缺陷)。對于攪拌罐生物反應器,已經有良好建立的規模放大策略,且從毫升規模到6,000升都有一次性使用的選擇。

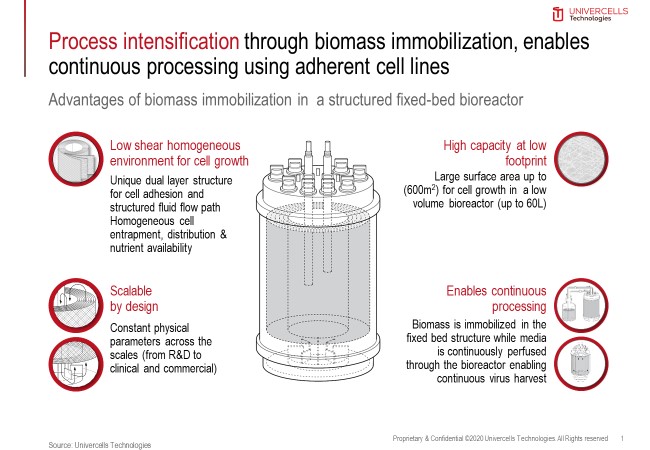

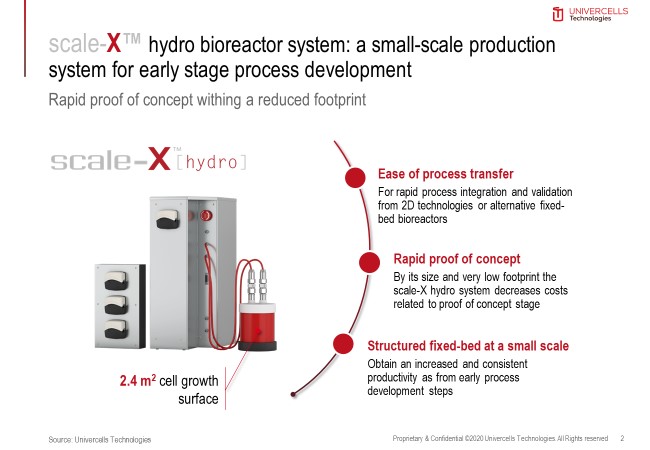

最近的技術創新提供了替代性解決方案。突破性的固定床生物反應器的發展為快速開發和放大作為攪拌罐生物反應器替代選擇的貼壁平臺帶來了新的機遇。固定床生物反應器為細胞貼壁提供了支持基質,同時可實現與攪拌罐生物反應器相同水平的控制、直接的規模放大策略以及工業化生產能力。與攪拌罐生物反應器相比,固定床生物反應器是 “分離的” 系統,細胞固定在”床”上,與液體介質解耦,這可允許在對參數進行優化的同時,減少對細胞的直接影響、比如剪切力等。盡管是一項相對較新的技術,固定床技術已經在基因治療領域獲得了相當大的吸引力,因為它為工業化提供了快速解決方案,降低了工藝開發風險,同時確保穩健的規模放大策略以及使用一次性使用技術進行工業化批量生產的能力。固定床生物反應器將細胞“捕獲”在一個固體但可滲透的結構內,培養基循環通過該結構,從而確保足夠的營養物和氧氣分布。相比攪拌罐生物反應器,固定床的原理可允許細胞生長至更高的單位罐體積細胞密度,從而實現更緊湊的設備設計以及更低的足跡,同時獲得與攪拌罐生物反應器相當的生產力。固定床生物反應器的罐體積范圍為數百毫升到約50升,后者產能相當于1,000升的攪拌罐生物反應器,甚至更高。

生物工藝考量

為了促進細胞生長,整個生物反應器中的營養物質和氧氣供應必須是均勻的。在懸浮培養中,這點通過培養基中營養物的供應(例批次、補料分批或灌流模式)、小規模生物反應器中頂部氣體循環或大規模生物反應器中的鼓泡帶入氧氣、以及確保均勻混合的攪拌來實現,同時需確保氣體傳質 (kLa) 充分,且沒有溫度和pH的梯度變化。但如果各個參數沒有得到充分的控制,將形成對細胞健康有害的環境。攪拌槳的機械剪切力以及大量分散的氣泡所引起的氧化應激也可能對細胞有害。小規模反應器中的混合會比大規模反應器中的混合效率更高,這意味著在工藝開發階段,在不妨礙細胞生長的條件下,更容易獲得令人滿意的氣體傳質。

規模放大時,罐總體積( m3) 與可用于熱及氣體傳質的面積 (m²) 的比值會提高,這意味著攪拌和氣體流速必須非線性地增加,以保證足夠的氣體傳質 (O2攝入、CO2脫氣),并避免非均質的風險(營養物、pH、氣體)。由于細胞懸浮在液體培養基中,會暴露于更高的機械應力以及局部氧化應激的風險,可能導致生長和生產下降。

在固定床生物反應器中,營養物質和氣體通過固定床結構內培養基的循環或灌流而提供給細胞,同時細胞被固定。細胞只在接種階段可能與攪拌槳接觸,這意味著它們暴露于高剪切力的幾率有限。但病毒物料會在罐內自由循環,如果這些物料對剪切敏感,就需要格外小心。而使用結構化固定床可促進均勻的細胞分布,并可在較低的攪拌速度下進行操作,從而降低剪切力暴露。固定床生物反應器的罐體積比同等產能的攪拌罐生物反應器小得多,因此,進行規模放大或縮小時,罐體積與用于氣體及熱交換的面積的比值不會發生太大變化,更容易保持罐內的均勻狀態。

規模放大策略

以快速、無風險且經濟的方式將細胞培養工藝從實驗室規模放大到商業化規模是新型基因治療開發商所面臨的挑戰。理想情況下,在小規模條件下建立的工藝步驟和條件必須可以線性地轉化為大規模工藝,而不需要在大規模條件下進行再開發,因該過程將非常昂貴,且會導致產品上市的延遲。

對于使用攪拌罐生物反應器的懸浮細胞,種子擴增相對簡單:在搖瓶中制備接種液,然后逐漸增加體積至生物反應器,通常一次增加達10倍,直到達到生產規模罐所需的接種量。在此期間,收獲細胞,并用作下一個規模生物反應器的種子。對于使用固定床生物反應器的貼壁細胞,接種液的準備包括在培養皿中的初步細胞生長,然后是多層細胞培養瓶。細胞酶解脫落,以用于接種固定床生物反應器。需小心確保細胞以單個單元的形式存在,以促進細胞在整個固定床內的均勻分布,這對于確保工藝的可預測性和可再現性至關重要。

固定床生物反應器的一個優點是,由于罐體積較小,在接種時,細胞密度高于攪拌罐生物反應器,接種所需的細胞也相對較少,降低了生成種子的操作負擔。在細胞擴增階段,必須確保營養物質和氣體在非限制條件下供應,如之前所提到的,在攪拌罐生物反應器中,如果不仔細控制,通常會產生剪切和氧化應激。灌流是維持細胞培養和達到高產量的普遍選擇,但需要一定的開發工作。在攪拌罐生物反應器中,必須使用外部細胞截留裝置,對此,有一些低剪切的裝置選擇,可將細胞應力最小化。而固定床生物反應器在這方面又另具優勢,因為細胞被固定床”自然”截留,因此無需復雜的細胞截留裝置。這既有利于細胞(較少暴露于剪切力條件),也有利于降低工藝的復雜性和成本。

實驗室規模的轉染通常是在理想的條件下進行的,此時,可選擇性地進行漂洗步驟,以將培養基去除并置換為轉染混合液。這通常不容易在攪拌罐生物反應器中大規模地進行,因為這將需要處理數百到數千升的液體。相反,要么通過過濾將細胞進行濃縮,要么將混合液直接添加到細胞培養中。兩種方法都有缺點:濃縮是一個額外的操作步驟,需要時間和工藝開發,而在不進行預漂洗步驟的條件下,以與工藝開發時不同的最終濃度加入轉染混合液,必須進行工藝的重新開發,以確保轉染效率。此外,轉染混合液對pH值的變化敏感,因此,大規模反應罐中的不均勻性也是問題的來源。而在固定床生物反應器中,這又是另一個故事:只要罐體積和可用于生長的表面積之比保持相同,在小規模條件下開發的轉染工藝就可直接且線性地轉移到大規模培養中,而不需要濃縮、稀釋或者重新開發轉染混合液。

總結

雖然基于懸浮的細胞培養工藝已經被成功地用于生物藥的放大生產,并獲得了相當高的產物滴度以及相對較低的產品成本,但其在基因治療產品生產中的應用受到攪拌罐生物反應器在基本機制和操作局限性等方面固有缺陷的妨礙,這會影響產量,并導致工藝復雜化。新興的固定床生物反應器技術可實現貼壁細胞系經濟高效的工業規模應用,其獲得的可放大、可再現、且更為簡化的工藝(例如縮短種子擴增鏈、有效的轉染以及更低的工藝體積)將扮演越來越重要的角色,確保基因治療產品生產能達到市場所需的足夠的產量,并將其成本降低至可負擔的水平。

歡迎在線免費觀看 BELSACT 會議講座,注冊詳情http://belsact.com/belsact-event

參考文獻

- Grand View Research, "Gene Therapy MarketSize, Share & Trends Analysis," 2019.

- Markets and Markets, "Gene Therapy Market byVectors," 2019.

- F. Masri, E. Cheeseman, and S. Ansorge, Cell & Gene Therapy Insights, 5 (S5) 949-970 (2019).

- O.-W. Merten, M. Schweizer, A. Kamen, and P.Chahal, Pharmaceutical Bioprocessing, (2014).

- R. Kunert and D. Reinhart , Appl MicrobiolBiotechnol, 100 3451–3461 (2016).

- R. Gilbert, Cell & gene therapy insights, 6 (1)143-148 (2020).

- V. Barba, "ABEC launches 6,000 L single-usebioreactor to answer scalability needs," BioPharma-Reporter.com, Sept.12,2019.

關于作者

Jean-Christophe Drugmand是Univercells Technologies的高級生物工藝設計師,專注于創新和概念設計,Alex Chatel是Univercells Technologies scale-X生物反應器產品經理。

Univercells S.A.

Headquarters & Bioprocess Design Center:

Rue Auguste Piccard 48, 6041 Gosselies, Belgium

Administration & Business Office:

Avenue de Tervueren 270, 1150 Woluwe-Saint-Pierre, Belgium

Contact: (+32)2 318 83 48

info@univercells.com

www.univercells.com

中國地區聯系人:

葉愛珊

a.yip@univercellstech.com

© Univercells S.A.

Univercells and Univercellstech logos are trademarks of Univercells S.A