凍干工藝開發與技術轉移應用創新案例分享

一、跨規模工藝轉移驗證

案例描述:通過調整MicroFD的鋁塊溫度,模擬實驗室規模(Lyostar Ⅲ)和生產系統的熱傳遞系數(Kv),確保不同規模設備間的凍干性能等效。實驗中使用安慰劑和單克隆抗體(mAB)藥物,結果顯示產品溫度分布、干燥時間及質量屬性完全一致。

關鍵參數:僅需7個樣品瓶,通過水升華測試確定Kv匹配條件,縮短開發周期40%以上。

Kv值驅動的工藝轉移方法

方法1:延長主干燥時間,保持層板溫度和壓力不變,適用于保守工藝轉移。

方法2:通過MicroFD直接測量Kv值,調整生產系統的貨架溫度(提升1-4°C),實現熱歷史一致性。

方法3:借助LyoSim環模擬大型系統的Kv值,我們能夠直接開發出可轉移的工藝,這一過程僅需7個樣品瓶即可完成。

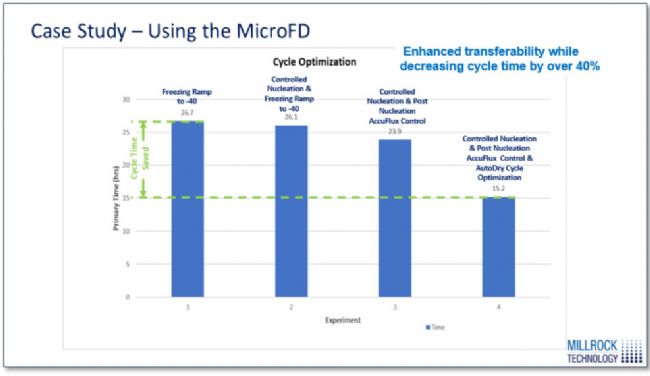

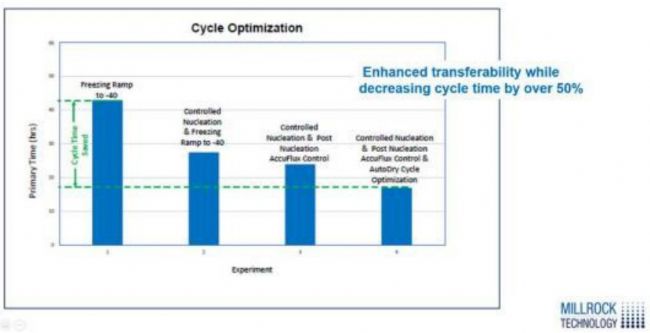

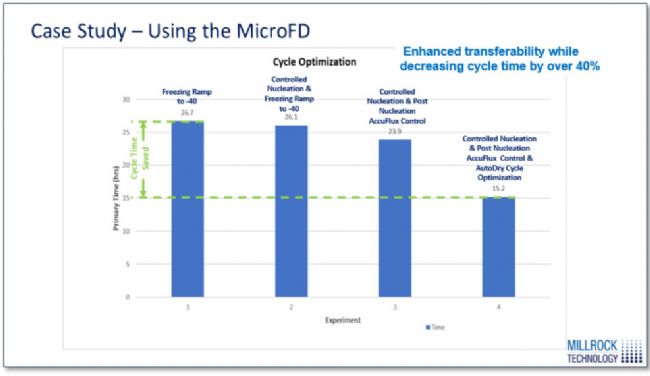

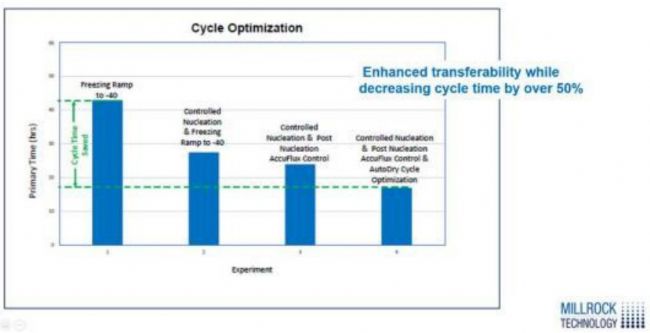

冷凍時間優化實驗

結果:通過逐步優化冷凍步驟,冷凍時間從26.7小時縮短至15.2小時,效率提升43%。

采用的技術手段包括:調整層板冷卻速率、優化退火步驟以及精準控制成核技術。

二、藥物與生物制品開發案例

單克隆抗體(mAB)凍干工藝開發

案例描述:在MicroFD中開發mAB凍干工藝,通過LyoSim技術模擬生產環境,驗證批次均勻性。結果顯示與大型設備(Lyostar Ⅲ)的中心瓶性能一致,關鍵質量屬性(CQAs)無差異。

優勢:減少API消耗,避免熱電偶干擾,直接通過熱流測量控制干燥終點。

蔗糖溶液批次均勻性研究

實驗設計:使用5%和10%蔗糖溶液,驗證MicroFD的批次混合效果。監測產品溫度和質量損失,結果顯示批次內差異可忽略。

應用意義:確保小規模實驗數據能夠可靠地放大至工業生產規模。

三、學術研究與技術創新案例

LyoSim技術消除邊緣效應

技術原理:通過金屬環控制外部瓶溫度,模擬中心瓶環境,消除凍干過程中的邊緣效應。實驗證明,僅需7個樣品瓶即可模擬出與大規模設備相同的熱傳遞條件。

成果:提升數據可比性,支持QbD(質量源于設計)框架下的工藝開發。

熱流與質量流量實時監測

功能應用:通過AccuFlux®技術實時測量熱流,結合數學模型優化初級干燥參數(如Rp、Kv),縮短干燥時間30%以上。

案例數據:在0°C(MicroFD)和4°C(REVO)條件下,主干燥時間均為3分鐘,這一結果驗證了不同設備在特定條件下的干燥性能一致性。

效率提升與成本優化案例 極小規模研發驗證

案例描述:僅需7—37個樣品瓶即可完成凍干協議開發,相比傳統設備減少API用量90%以上。例如,10R血清瓶僅需19瓶,顯著降低研發成本。

技術支撐:集成LyoPAT®和LyoSim®,實現一鍵式數據記錄與批量報告生成。

實現快速工藝開發與高效的故障排查

應用場景:在現有協議分析中,MicroFD通過實時監控冰晶百分比、升華質量流量等參數,快速識別工藝瓶頸(如結晶不完全或Rp過高),優化周期時間。

典型案例:某客戶通過MicroFD將凍干循環時間從30小時縮短至15小時,同時提升產品穩定性。

五、行業合作與用戶反饋

Millrock合作案例

反饋亮點:用戶評價指出,MicroFD顯著減少API消耗和實驗準備時間(設置時間從數小時縮短至幾分鐘),同時提供“熱歷史”一致性保障,支持無縫技術轉移。

典型應用:“MicroFD革新了凍干開發流程,使我們能夠用極少的資源完成從實驗室到生產的全鏈條驗證。”——某生物制藥企業。

學術機構應用

研究案例:意大利都靈理工大學使用MicroFD進行熱質傳遞模型驗證,成功預測大型凍干機的干燥性能,相關成果發表于《藥學科學雜志》。

MicroFD設備通過其模塊化設計(如LyoSim、LyoPAT)和精準控制能力,在凍干工藝開發、跨規模轉移及藥物生產中展現了顯著優勢。典型案例包括mAB工藝開發、蔗糖溶液均勻性驗證、冷凍時間優化及極小規模研發等,覆蓋從學術研究到工業生產的全鏈條需求。其核心價值在于減少資源消耗、提升數據可靠性,并支持高效的QbD實施。

案例描述:通過調整MicroFD的鋁塊溫度,模擬實驗室規模(Lyostar Ⅲ)和生產系統的熱傳遞系數(Kv),確保不同規模設備間的凍干性能等效。實驗中使用安慰劑和單克隆抗體(mAB)藥物,結果顯示產品溫度分布、干燥時間及質量屬性完全一致。

關鍵參數:僅需7個樣品瓶,通過水升華測試確定Kv匹配條件,縮短開發周期40%以上。

Kv值驅動的工藝轉移方法

方法1:延長主干燥時間,保持層板溫度和壓力不變,適用于保守工藝轉移。

方法2:通過MicroFD直接測量Kv值,調整生產系統的貨架溫度(提升1-4°C),實現熱歷史一致性。

方法3:借助LyoSim環模擬大型系統的Kv值,我們能夠直接開發出可轉移的工藝,這一過程僅需7個樣品瓶即可完成。

冷凍時間優化實驗

結果:通過逐步優化冷凍步驟,冷凍時間從26.7小時縮短至15.2小時,效率提升43%。

采用的技術手段包括:調整層板冷卻速率、優化退火步驟以及精準控制成核技術。

二、藥物與生物制品開發案例

單克隆抗體(mAB)凍干工藝開發

案例描述:在MicroFD中開發mAB凍干工藝,通過LyoSim技術模擬生產環境,驗證批次均勻性。結果顯示與大型設備(Lyostar Ⅲ)的中心瓶性能一致,關鍵質量屬性(CQAs)無差異。

優勢:減少API消耗,避免熱電偶干擾,直接通過熱流測量控制干燥終點。

蔗糖溶液批次均勻性研究

實驗設計:使用5%和10%蔗糖溶液,驗證MicroFD的批次混合效果。監測產品溫度和質量損失,結果顯示批次內差異可忽略。

應用意義:確保小規模實驗數據能夠可靠地放大至工業生產規模。

三、學術研究與技術創新案例

LyoSim技術消除邊緣效應

技術原理:通過金屬環控制外部瓶溫度,模擬中心瓶環境,消除凍干過程中的邊緣效應。實驗證明,僅需7個樣品瓶即可模擬出與大規模設備相同的熱傳遞條件。

成果:提升數據可比性,支持QbD(質量源于設計)框架下的工藝開發。

熱流與質量流量實時監測

功能應用:通過AccuFlux®技術實時測量熱流,結合數學模型優化初級干燥參數(如Rp、Kv),縮短干燥時間30%以上。

案例數據:在0°C(MicroFD)和4°C(REVO)條件下,主干燥時間均為3分鐘,這一結果驗證了不同設備在特定條件下的干燥性能一致性。

效率提升與成本優化案例 極小規模研發驗證

案例描述:僅需7—37個樣品瓶即可完成凍干協議開發,相比傳統設備減少API用量90%以上。例如,10R血清瓶僅需19瓶,顯著降低研發成本。

技術支撐:集成LyoPAT®和LyoSim®,實現一鍵式數據記錄與批量報告生成。

實現快速工藝開發與高效的故障排查

應用場景:在現有協議分析中,MicroFD通過實時監控冰晶百分比、升華質量流量等參數,快速識別工藝瓶頸(如結晶不完全或Rp過高),優化周期時間。

典型案例:某客戶通過MicroFD將凍干循環時間從30小時縮短至15小時,同時提升產品穩定性。

五、行業合作與用戶反饋

Millrock合作案例

反饋亮點:用戶評價指出,MicroFD顯著減少API消耗和實驗準備時間(設置時間從數小時縮短至幾分鐘),同時提供“熱歷史”一致性保障,支持無縫技術轉移。

典型應用:“MicroFD革新了凍干開發流程,使我們能夠用極少的資源完成從實驗室到生產的全鏈條驗證。”——某生物制藥企業。

學術機構應用

研究案例:意大利都靈理工大學使用MicroFD進行熱質傳遞模型驗證,成功預測大型凍干機的干燥性能,相關成果發表于《藥學科學雜志》。

MicroFD設備通過其模塊化設計(如LyoSim、LyoPAT)和精準控制能力,在凍干工藝開發、跨規模轉移及藥物生產中展現了顯著優勢。典型案例包括mAB工藝開發、蔗糖溶液均勻性驗證、冷凍時間優化及極小規模研發等,覆蓋從學術研究到工業生產的全鏈條需求。其核心價值在于減少資源消耗、提升數據可靠性,并支持高效的QbD實施。

標簽:

生物制藥;凍干工藝 ;技術轉移;

Copyright(C) 1998-2025 生物器材網 電話:021-64166852;13621656896 E-mail:info@bio-equip.com